Monolitico: questo è il nuovo standard di imbarcazione da canottaggio.

La progettazione monolitica è sempre stata il nostro focus, perché partendo da questo approccio deriva un prodotto rigido e in grado di sfruttare tutta la forza del canottiere.

I materiali a disposizione e le loro caratteristiche da sempre determinano i limiti di progettazione, costantemente ampliati nel tempo. L’introduzione di Kevlar, fibra di vetro ma dopo carbonio ha letteralmente rivoluzionato la stratifica dello scafo. Un nuovo concetto di barca da canottaggio, che ha posto fine all’era degli scafi in legno.

Da lì abbiamo fatto tantissimi passi: molti riguardavano migliorie, altri molto più impattanti come il braccio Aliante. Fino ad arrivare alla pedana in Koridion, sviluppata inizialmente per gli skiff.

Credevamo di aver prodotto l’ennesimo upgrade tecnico, ma presto ci siamo accorti che la nuova tecnologia aveva del potenziale infinitamente più grande. I limiti progettuali si erano ampliati ancora di più, e questo ci ha dato la libertà di ripensare ogni componente dalle sue fondamenta: le geometrie.

Abbiamo riprogettato tutto. Le sezioni simmetriche non erano più necessarie. Bulloneria inutile. Chassis, asole, traverse, cavallotti, distanziali… potevano fondersi in un unico pezzo. Abbiamo dato sfogo a questa nuova libertà perché sapevamo che stavolta ci avrebbe portati al nostro vero obiettivo.

Abbiamo progettato l’imbarcazione monolitica.

Le nuove geometrie nascondono un’anima. In Koridion.

L’espanso Koridion è alla base del cambiamento: un active core che si espande uniformemente con il calore, con una precisione molto accurata. Un materiale brevettato che nel mondo del canottaggio si potrà trovare solo nelle barche Filippi, avendo l’esclusiva di utilizzo.

Autoclave o sacco a vuoto, tecniche finora utilizzate per produrre i nostri componenti, ponevano dei limiti soprattutto sulla stratificazione di resine e carbonio da impiegare. Semplicemente ci era impossibile distribuire uniformemente la resina e ogni prodotto presentava internamente zone di eccesso o scarsità di materiale. Ovvero punti eccessivamente rigidi e punti critici.

Con l’anima in Koridion abbiamo rotto il limite: adesso produciamo la forma del componente prima in Koridion tramite stampaggio ad iniezione di materie plastiche, poi la rivestiamo con carbonio e resina e pressiamo tutto chiudendo il prodotto in uno stampo.

L’aumento di temperatura durante la pressa permette al Koridion di espandersi ottenendo una duplice pressione: esterna ed interna. Grazie alla possibilità di controllare con precisione la temperatura e alla capacità di espansione dell’active core, possiamo ottenere una stratifica uniforme e costante in tutto il componente.

L’anima rimarrà per sempre all’interno, contribuendo significativamente alla rigidezza complessiva. Sia questo che l’uniformità della stratifica ci hanno permesso di ridurre la quantità di carbonio e resina. Considerando anche che il Koridion ha un peso di 25kg/m3, abbiamo pure abbassato il peso complessivo.

La caratteristica più rilevante rimane però la possibilità di ridisegnare l’intera geometria. È qui la differenza maggiore: i componenti finora composti da più parti e materiali, ora diventano una singola forma. Ogni vite o giunzione è stata abbandonata a favore di un diverso componente che ingloba tutte le vecchie parti.

Le tante piccole dispersioni di energia ora non esistono più: adesso la barca non pone più limiti alla forza del vogatore.

Tutto questo è il cambiamento alla base della configurazione Performance.

La nuova stratificazione al passo con l’innovazione.

L’innovazione, perché sia davvero efficace, non può riguardare solo i singoli componenti, perché la forza del canottiere passa attraverso l’intera barca da canottaggio. Lo scafo, finora ottimizzato per i precedenti componenti, doveva essere rivisto in modo che potesse sfruttare la forza tanto quanto braccio, carrello e pedana.

Avevamo un altro vantaggio da dover sfruttare: il guadagno di peso dei componenti. Così abbiamo irrigidito la stratificazione dello scafo con ulteriori strati di tessuto in carbonio, applicando di fatto una ridistribuzione dei pesi della barca.

La stratificazione della configurazione Performance è pensata ad-hoc per rinforzare punti specifici dello scafo. Così come la rigidezza di braccio, carrello e pedana aumenta, altrettanto accade alla base: ecco che la forza dell’atleta si incanala in tutta la barca con una dispersione di energia estremamente ridotta rispetto alla nostra configurazione standard. Il tutto senza nessun aumento di peso complessivo dell’imbarcazione da canottaggio.

Nuovo braccio Aliante monolitico: il portabandiera della configurazione Performance.

Il protagonista di tutto questo cambiamento è proprio il nuovo braccio Aliante.

Qui abbiamo potuto utilizzare un Koridion con una densità estremamente bassa rispetto agli altri upgrade, che ci ha permesso di creare un componente multimodulare: mentre prima l’asola d’acciaio veniva incollata alle estremità del braccio, ora l’abbiamo inclusa dentro lo stampo, rendendolo monolitico.

Abbiamo ridotto lo spessore della stratificazione: nei punti più critici siamo passati da 6mm ai decimi di mm, cioè abbiamo effettuato una riduzione di un fattore 10 rispetto al passato. A parità di ingombro volumetrico, abbiamo tolto approssimativamente il 40% di peso.

La rigidezza che prima riuscivamo ad avere solo con una sezione simmetrica ora l’abbiamo superata con una geometria asimmetrica meno voluminosa. I settaggi di altezza e angolo inclinazione impostati nell’elsa adesso rimangono veritieri durante la vogata perché la deformazione del braccio è drasticamente diminuita, di conseguenza il remo si comporterà come previsto, seguendo un andamento orizzontale senza eccessi di affondamento durante il colpo. Il Koridion in particolare consente anche un’importante diminuzione delle vibrazioni nel finale.

La nuova geometria è votata ad una migliore aerodinamicità sia con il flusso prodotto dall’avanzamento della barca, sia in caso di vento laterale. Insieme all’anima di espanso, permette anche una migliore distribuzione delle tensioni all’interno del componente e smorza l’effetto polmonante delle strutture in carbonio.

Elsa, porta elsa, rondella in carbonio forgiato e perno in carbonio danno l’ultimo tocco di rigidezza e leggerezza, con la riduzione del 30% di peso rispetto ai componenti in acciaio a alluminio, per portare il nuovo braccio Aliante a surclassare la nostra precedente versione.

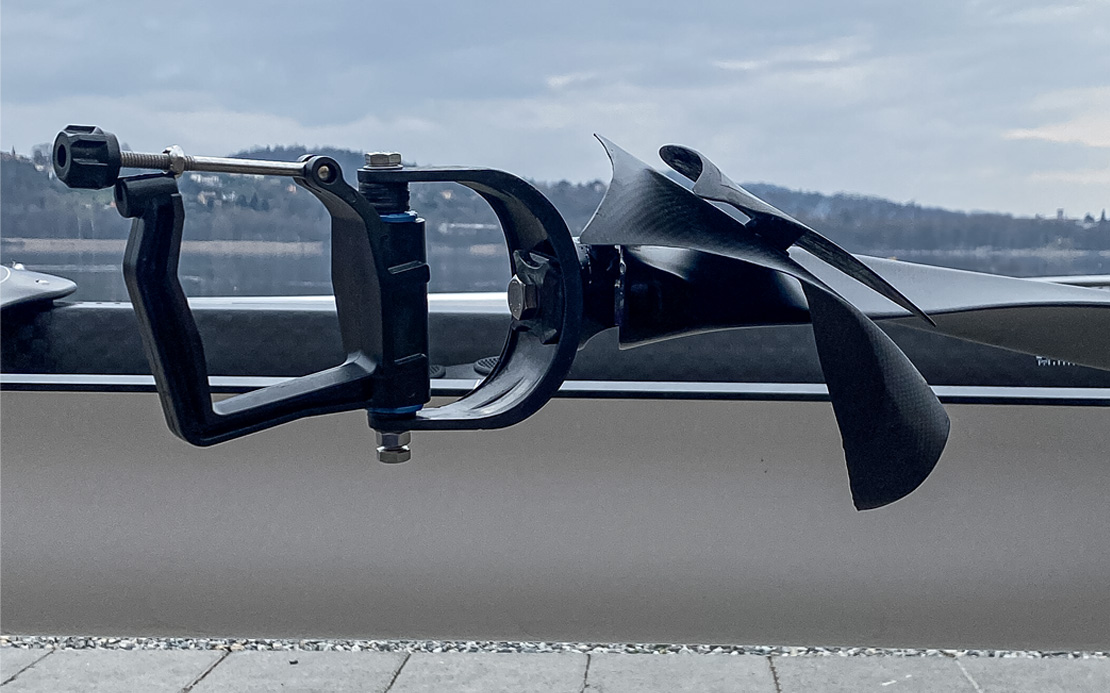

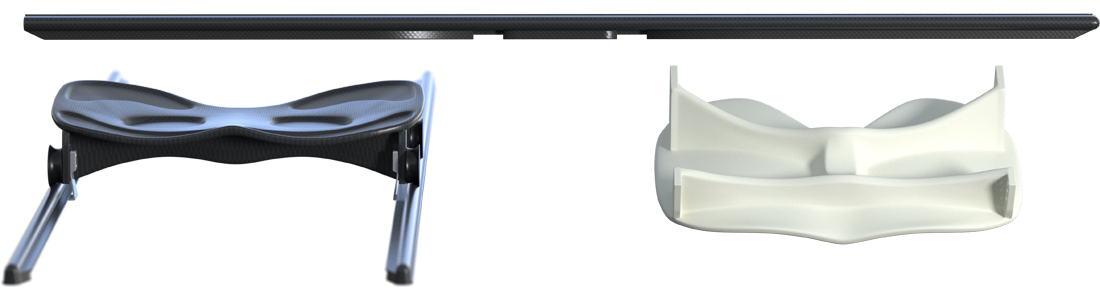

Il guadagno di peso ci ha permesso di sviluppare un’estensione opzionale: una coppia di alette in carbonio posta all’estremità del braccio, allo scopo di ridurre la resistenza aerodinamica che elsa e scalmiera producono col flusso d’aria.

L’aletta superiore devia il flusso d’aria al di sopra della scalmiera, mentre la struttura a doppio canale dell’aletta sottostante reindirizza Il flusso d’aria inferiore verso l’alto, dove verrà aspirato dal vortice già creato dall’aletta superiore.

Il nuovo carrello monolitico. Con guide convesse.

Dei componenti rivisti, il carrello è quello che era formato da più parti scomposte.

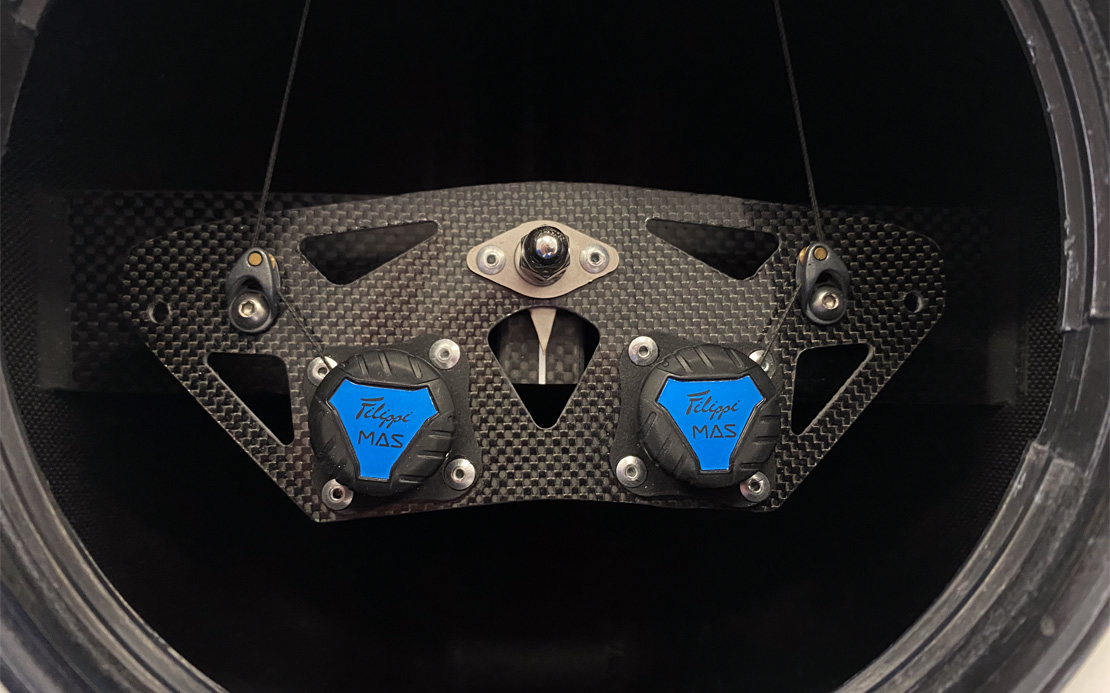

Come per il braccio e pedana, anche qui tutto è stato unito in un’unica forma. Lo chassis di metallo e le rispettive viti sono scomparse, andando ad eliminare tutte le dispersioni di energia causate da queste giunzioni labili.

Abbiamo disegnato una forma monolitica meno voluminosa, innovativa sia sulla parte superiore che inferiore del carrello. Sviluppando una geometria unica, abbiamo potuto incrementare la rigidezza complessiva non solo attraverso i materiali, ma anche attraverso il design. I vantaggi della nuova tecnologia applicata fanno sì che il carrello non si deformi durante l’azione di vogata, mantenendo sempre le ruote perfettamente parallele che possono scorrere senza attriti lungo le guide. La regolazione dell’altezza è stata integrata insieme al fissaggio della ruota e al gancio che sicura il carrello alla guida.

L’altra grande novità, di grande impatto visivo quanto performante, riguarda il pad superiore che si scompone in sei parti, andando a coprire solo le aree di vero interesse per il comfort dell’atleta. A differenza della versione precedente, realizzata in neoprene con una densità uniforme, abbiamo cercato una nuova tecnologia che potesse fare la differenza: la tecnologia additiva. Il nuovo pad è creato in lattice 3D utilizzando il design generativo. L’aspetto più interessante di questa tecnologia è la possibilità di creare zone di maggiore o minore rigidità, rompendo l’uniformità che c’era in precedenza e concentrando zone rigide e morbide a seconda della fisionomia e del movimento del canottiere.

Ruote concave, guide convesse. Ruote realizzate con un tecnopolimero, guide realizzate in carbonio. I due materiali a contatto diminuiscono il coefficiente di attrito rispetto alla plastica e alluminio usati in precedenza. Abbiamo invertito le forme per impedire il naturale accumulo di impurità che comprometterebbero la scorrevolezza. Ma i dettagli non sono ancora finiti: abbiamo dotato la ruota di un cuscinetto con perno interno in acciaio inox 316 testato per resistere agli agenti corrosivi.

E il sottoguida è realizzato in carbonio anziché plastica.

I terminali in plastica alle estremità delle guide sono stati eliminati, guadagnando lunghezza sfruttabile per lo slittamento. Grazie a questo abbiamo potuto sviluppare una sola misura di guida valida per tutte le categorie di barche.

Il carrello adesso si può inserire e rimuovere facilmente dall’imbarcazione grazie alle asole ritagliate nelle guide, dove possono passare i ganci presenti nella regolazione altezza del carrello che assicurano la tenuta durante l’azione di vogata.

Rigidezza, indeformabilità e una perfetta scorrevolezza sono i grandi vantaggi raggiunti. Pure con un guadagno di peso di circa 350g per posto voga.

La pedana monolitica e la nuova piastra.

Dalla versione per skiff della nuova pedana è partito tutta la rivoluzione. Ora abbiamo adattato il nuovo design a tutte le categorie di barca.

Traversa, cavallotti, farfalla, viti. Ancora una volta, tutto unito in una forma monolitica. Insieme al braccio, la pedana è un componente su cui viene scaricata la forza del canottiere. Di nuovo, la geometria e la tecnologia impiegate fanno la grande differenza con la nostra precedente versione.

La nuova geometria lascia la parte superiore piatta ma con uno spessore sulla parte inferiore della pedana, che va a compensare lo spessore della piastra per creare un piano d’appoggio pari. Sul retro invece l’integrazione della traversa ha dato vita a delle forme semplicemente innovative rispetto al passato.

Le regolazioni d’angolo di 42° e 45° si possono impostare tramite il cambio di foro nell’attacco di chiglia e l’utilizzo di spessori negli attacchi alle cremagliere (o alle mastre in caso di skiff).

I terminali in carbonio forgiato trasmettono il carico perfettamente alle cremagliere, fatte dello stesso materiale. Nel caso degli skiff invece, abbiamo irrigidito i fori della mastra con dei rinforzi in carbonio.

Per la nuova piastra, interamente in carbonio, abbiamo pensato ad un’integrazione che rende più rapide le operazioni di settaggio: la rotazione dei piedi può essere impostata senza dover svitare le scarpe e la piastra, potendola regolare anche mentre si è seduti in barca. Basterà allentare/stringere un semplice bullone e ruotare il piede per ottenere l’angolo desiderato.

Oltre alla riduzione di dispersione di energia e delle vibrazioni, abbiamo guadagnato circa 200g per posto voga rispetto alla nostra precedente versione.

Le altre innovazioni che completano la configurazione Performance

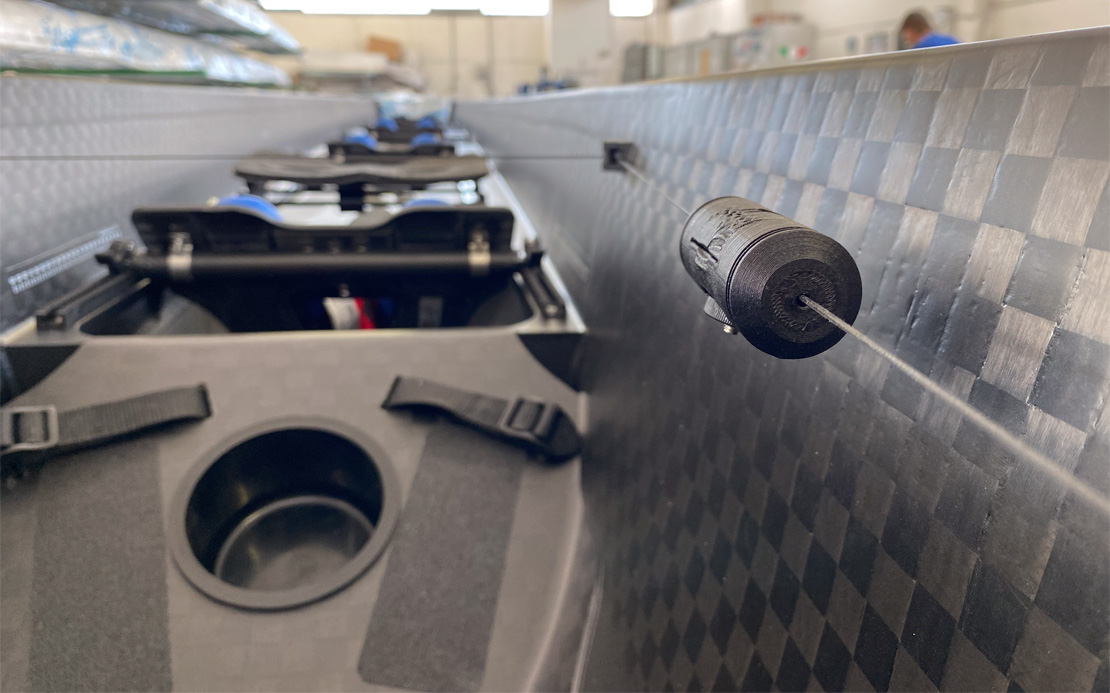

Sistema di timoneria con rotori

Dal cavo di acciaio spesso, peso e ingombrante siamo passati ad un approccio decisamente minimale, estetico ma soprattutto più funzionale.

Che si tratti di una barca con timoniere o con timoneria, abbiamo posto dei rotori sull’asse della timoneria con i quali è possibile regolare i cavi in Dyneema, che hanno uno spessore e peso ridotti ma perfettamente resistenti. Svitando il tappo della coperta di poppa si possono regolare i rotori e si ha un indicatore dell’angolo 0 del timone. L’atleta che ha il controllo della timoneria può regolare a sua volta il cablaggio con precisione millimetrica tramite un rotore installato sulla piastra girevole, ed avrà un indicatore sulla piastra che mostrerà il punto in cui il timone è ad angolo 0. Un’analoga regolazione è stata pensata anche per i timonieri.

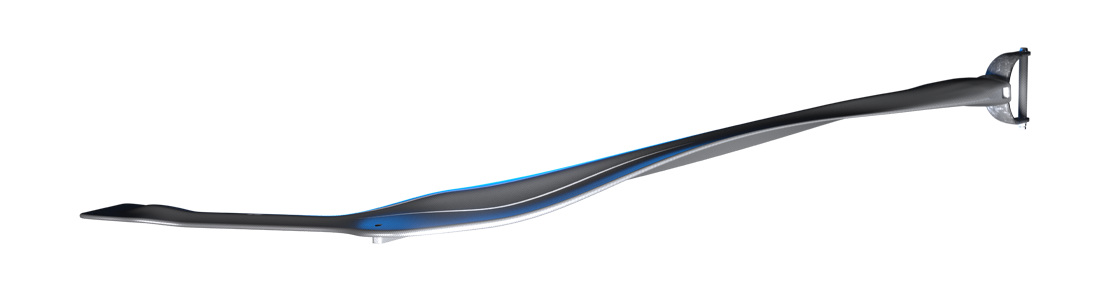

Un nuovo restyling per celebrare la svolta tecnologica

Abbiamo cavalcato un balzo tecnologico così grande che abbiamo pensato ad aggiornare la veste grafica delle imbarcazioni Filippi. Una simile innovazione meritava finalmente un aggiornamento di immagine che facesse capire a colpo d’occhio di essere di fronte ad una nuova Filippi.

Le iconiche strisce blu, che da sempre rendono riconoscibile a colpo d'occhio il nostro marchio e che raffigurano la F di Filippi, L di Lido (fondatore del cantiere), e la divisione dell’acqua al passaggio della barca sulle coperte sono state riadattate alle curvature e forme slanciate della barca.

Le nuove linee mantengono un collegamento chiaro con i segni che ogni canottiere riconosce e lasciano invariato il senso di velocità trasmesso, ma adesso si armonizzano con la forma della barca e danno un aspetto moderno. Il restyling abbraccerà tutte le imbarcazioni Filippi, a prescindere dalla configurazione scelta. Le barche Performance si distingueranno con il logotipo della configurazione sulla prua.

Presto potrai configurare online la Filippi Performance.

Iscriviti per essere avvisato quando potrai configurarla dal nostro configuratore online.